Rod ve pistonlar için en uygun sızdırmazlık elemanı seçimi pek kolay değildir. Çünkü dikkate alınması gereken bir çok etkenden bazıları gözden kaçırılmaktadır.

Her sızdırmazlık elemanı;-İstenilen sızdırmazlık değerine sahip olmalıdır. -Silindirin iç çapındaki değişimleri telafi edebilecek esneklik ve ölçü değişmezliğini sağlayacak yeterlilikte malzemeden yapılmalıdır. -Çalışma ortamındaki sıcaklığa dayanıklı olmalıdır. -İyi kayma özelliğine ve yüksek aşınma dayanımına sahip olmalı, kolay monte edilip kolay değiştirilebilmelidir. -Malzemesi sistemi aşındırmamalı ve sisteme parçacık sızmasını önlemelidir. Bunların yanında diğer koşullar çalışmaları etkilemektedir. -Sistem basıncı. Yüksek basınçta çalışabilmeli, düşük basınçta da sızdırmazlığı sağlayabilmelidir. -Hidrolik ekipmanlarındahili ve harici yerleşimi. -Çalışma sıcaklığı. -Montaj koşulları. -Strok boyu ve frekans. -Hareket hızı. -Beklenen sürtünme ve yapış-kay hareketi. -Çalışma ve bekleme periyotları. -Malzeme ve metal pürüzlülüğü. -Sızdırmazlık malzemesinin tipi ve özellikleri. -Çalışma ortamının malzemeye uyumu. Bu koşullar sızdırmazlık elemanının çalışma ömrü, sızıntı, sürtünme, aşınma ve güvenirlik performansını etkilemektedir. Bunlar önemli olup, contaların en elverişli biçiminin ve malzemesinin belirlenmesini sağlarlar.

MONTAJ ÖNERİLERİSızdırmazlık elemanlarından en iyi performansı elde edebilmek için doğru bir şekilde montaj yapmak gerekir. Aksi takdirde kendisinden beklenen işlevi yeterince yerine getiremez ve ömrü kısa olur. -Sızdırmazlık elemanı yataklama ringi değildir. Hareketli parçalara kaydırma sağlamak ve yan yükleri karşılamak için uygun malzemeden yapılmış, uygun ölçüde yataklama elemanı kullanılmalıdır. -Sızdırmazlık elemanı malzemeleri rod ve pistonlara etki eden yan kuvvetler tarafından hasara uğrayabilirler. Bu sorunu en aza indirmek için sızdırmazlık elemanları mümkün olduğunca yataklama elemanlarına yakın olmalıdır. -Sızdırmazlık elemanı monte edilirken sızdırmazlık yüzeylerinin hasardan korunması gerekir. Yuvadaki pürüzler ve çapaklar yok edilmelii rod ve piston kenarlarında gerekli pahlar sağlanmalıdır. -Profil kesiti geniş olan keçeler yuvaya yerleştirilmeden önce kızgın yağda ısıtılırlarsa esneklik kazanacaklarından montajları kolaylaşır. (Örneğin takım contalar) -Akma boşluğunun keçeye zarar vermemesi için hareketli parçaların arasındaki mesafe asgariye indirilmelidir. (Bakınız akma boşluğu diyagramı) -Yuva yüzeyleri pürüzlü olmamalıdır. -Silindirin içine giren kirli rod yüzeyleri sistemin arızalanmasına neden olacağından, pisliğin temizlenmesi için sıyırıcı kullanılmamalıdır. -Sistemdeki hava alınmalıdır. Devre doldurulurken veya boşaltılırken buna özellikle dikkat edilmelidir. -Sızdırmazlık elemanının çevresinde akışkan azalması olmamalıdır. Aksi halde akışkanda hava oluşacak, bu da istenmeyen sorunlara neden olacaktır. -Yuva ölçülerine uymak çok önemlidir. Aksi takdirde malzemeye daha çok yük binecek ve soluksuz kalacaktır. -Sızdırmazlık elemanının doğru yönde monte edildiğinden emin olunmalıdır. -Doğru montaj aletleri kullanılmalıdır. Aksi takdirde keçenin zarar görmesi olasıdır. Bu durum silindirin çalışmasından önce anlaşılmayabilir.

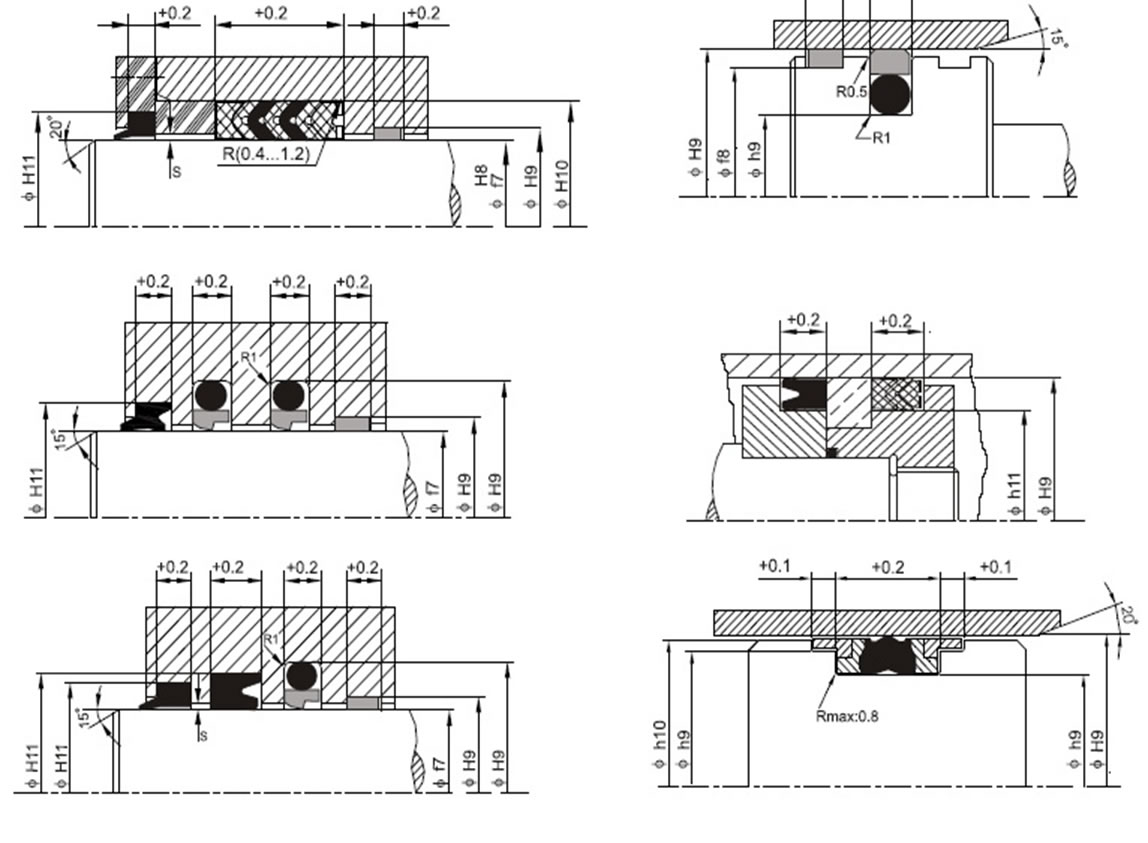

GENEL TOLERANSLARSızdırmazlık elemanlarının ömrü; basınç, kayma hızı, sıcaklık, akışkanın özellikleri, yüzey işlem kalitesi gibi değişik etkenlere bağlıdır. Bunların yanında verilen mil, piston, silindir ölçü ve toleranslarına uyulması da tavsiye edilir.

Aşağıda değişik uygulamalar için uyulması gereken toleranslar verilmiştir.

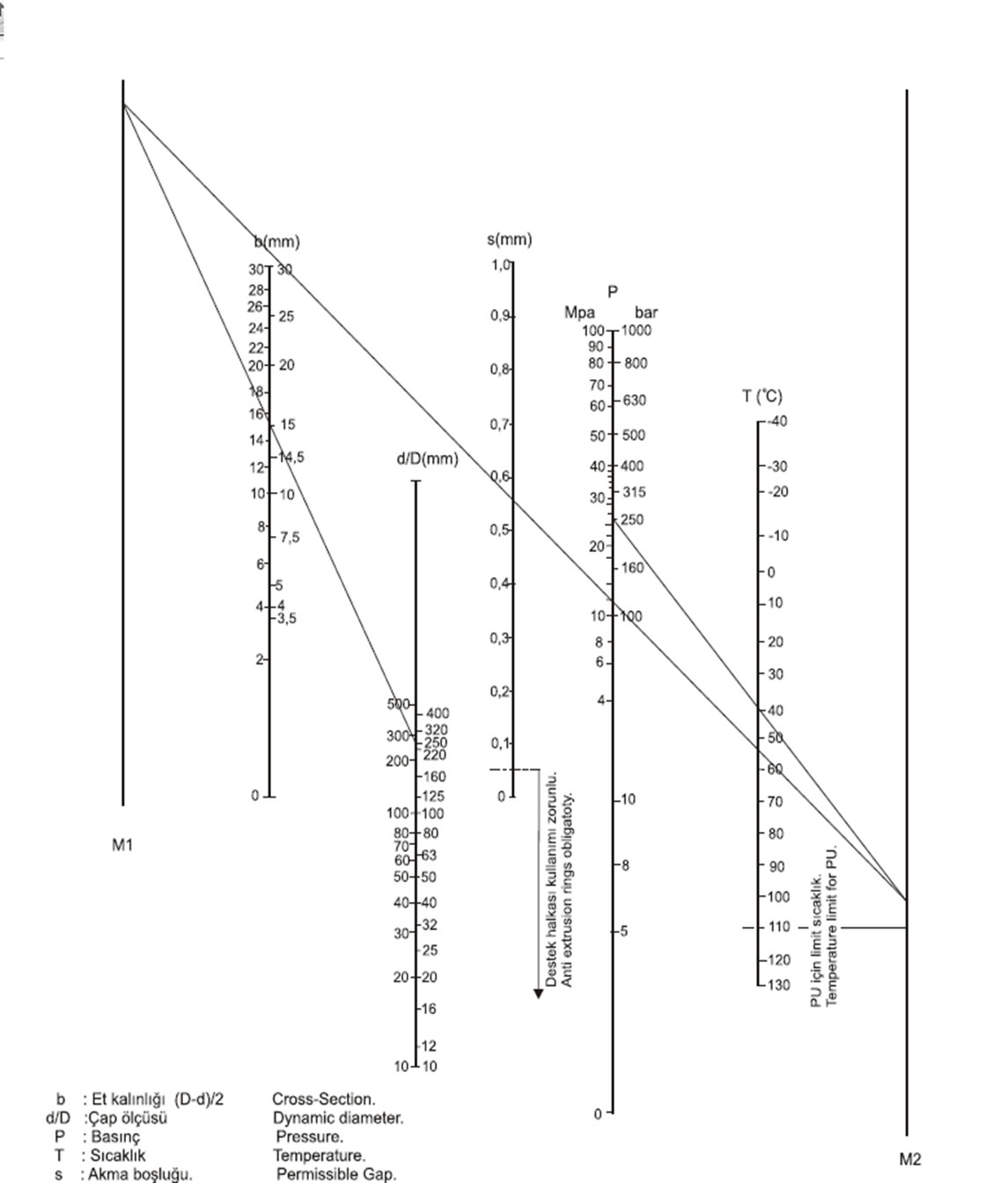

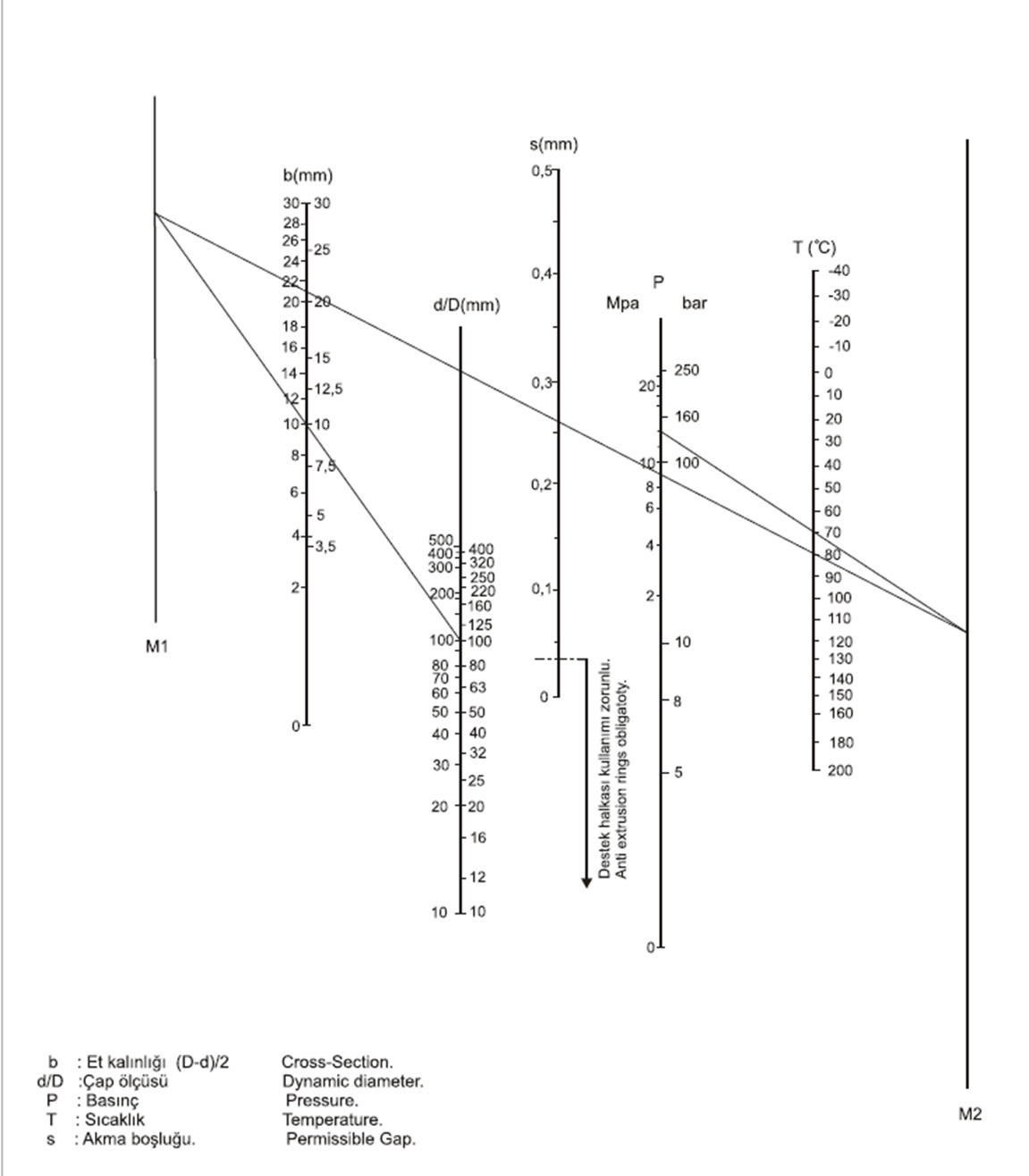

Rod ölçüsü 250mm, sistem basıncı 250 bar, yağ sıcaklığı 40°C olan silindirde akma boşluğu (s) ne olmalıdır? 1.Katalogtan P4-250X280X60 takım conta seçilir. 2.Profil değer (b) 15mm.ye çap eksenindeki 250 değerinden çizgi çizilerek M1 doğrusu kesilir. 3.Verilen basınç ve sıcaklık değerlerinden M2 doğrusu kesilir. 4.M1 ve M2 doğrularındaki kesişme noktaları birleştirilir. 5.Çizilen bu yeni doğrunun akma boşluğu (s) eksenini kestiği değer uygulanacak akma boşluğu değeridir. (0,55mm) HİDROLİK SİLİNDİRLERDE MAKSİMUM AKMA BOŞLUĞU. NBR VE FPM(Viton) U-CONTALAR İÇİN.

Sızdırmazlık elemanları çoğunlukla birbirlerine benzer dairesel yapıya sahiptirler. Sızdırmazlık boşluğunda dinamik hareketlerden meydana gelen etkilere maruz kalırlar.

Bu etkiler sonunda sızdırmazlık elemanında oluşan zararlar, çok değişik nedenlere bağlı olup en önemlisi aşınmadır. Aşınma sonunda malzeme sızmaya yol açar, bu da çalışan sistemde yük kaybına neden olur.

Diğer nedenler; ortamın kirli olması, yağda hava bulunması, büyük akma boşluğu, aşırı pürüzlü yüzeyler, dizayn ve montaj hataları ile ısıl ve kimyasal ortamlardaki etkiler. Bütün bu nedenler sızdırmazlık elemanının bozulmasına yol açar.

Aşınma;Sızdırmazlık elemanın çalıştığı yüzeylerin istenen düzgünlükte olmaması ve paslanma bu problemin başlıca nedenidir. Malzeme çok kısa bir sürede işlevini yitirir.

Kirlilik;Filtrasyon işlemi ihmal edilir veya yeterli seviyede olmaz ise dış ortamdaki partiküller sisteme girer. Ayrıca piston rodlarında kullanılan toz keçeleri yeterli sıyırıcılığa sahip değlse sisteme yine partikül girişi mümkün olur.

Akışkanda hava bulunması;Bütün hidrolik akışkanlarda moleküler bazda hava bulunur. Hava mplekülleri akışkan moleküllerine tutunarak varlığını sürdürürler. Bu hava molekülleri akışkanın fiziki özelliklerine etki etmezlerç Ancak basınç değişimlerinde moleküler bazdaki hava akışkandan ayrılır ve kabarcıklar olüşturur.

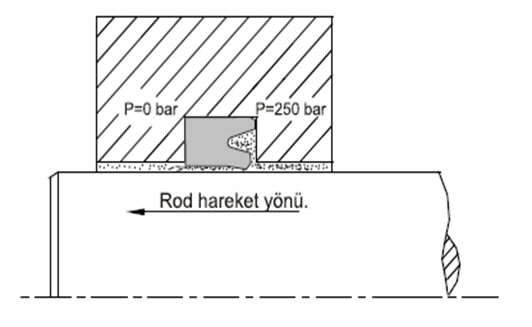

-Havanın jet etkisi:Basınç altındaki hava kabarcıkları sızdırmazlık elemanının dudak temas noktasından geçmesi durumunda, atmosfer basıncına ineceğinden, büyük bir basınç düşüşü söz konusu olur. Bu esnada hava kabarcıklarının dudaklardan geçişi hava jeti etkisinde olur ve çizilmeler meydana gelir. Hava jeti okadar etkili olabilirki; madeni yüzeyleri (piston rod) dahi çizebilecek güçtedir.

Hidrolik silindir içindeki basınçta oluşacak ani değişimler sonucunda, hava kabarcıklarında enerji birikimi meydana gelir. Akışkan içindeki hava yağ buharının da katkısıyla patlamaya hazır bir karışım oluşturur. Çok hızlı oluşan basınç yükselmesi ile patlama için gerekli sıcaklığa ulaşılır. Bu olay ideal gaz denklemiyle de açıklanabilmektedir. Örneğin 150 bar basınçta 0,25 sn. baskı süresinde oluşacak sıcaklık 450°C değerine ulaşabilir. Bunun sonucunda Dizel patlama oluşur. Ardından da anlaşılacağı gibi patlamanın sonucunda yataklama ve sızdırmazlık elemanlarında kavrulma ve yarıklar ile yanmalar oluşur.

Teflon malzemeler sızdırmazlık anında, çalışma yüzeylerinde gazların geçişine imkan verirler. Bu da sızdırmazlık elemanının yakınında gaz birikimine yol açmaz. Sonuç olarak teflon malzemeden yapılan sızdırmazlık elemanları Dizel etkisinden fazla zarar görmezler.

KavitasyonBasınç altındaki bir akışkan dar bir kesitten geçerken akış hızı artar. Bernoulli denklemine göre hızı artan akışkanda, toplam basınçların sabitliği ilkesinden dolayı, basınç düşüşü meydana gelir. Bu basınç azalması vakum seviyesine kadar inebilir. Bunun sonucunda hava yağdan ayrılır ve kabarcıklar oluşur.

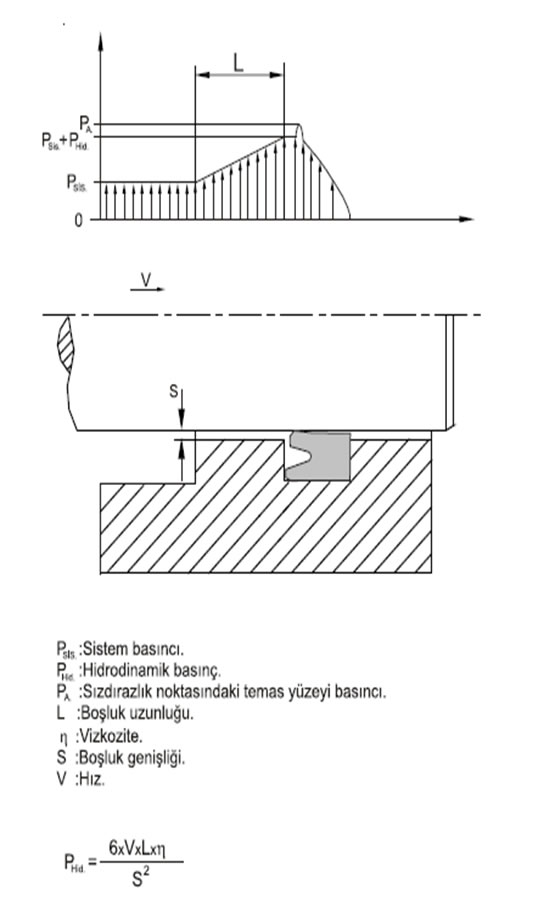

Hidrodinamik basınçEksenel hareket yapan hidrolik silindirlerde eğer sızdırmazlık elemanı önünde dar toleranslar kullanılmış ise; hareket eden yüzeyler etkisinde akışkan da aynı yönde pompalanır. Bu pompalama sonucunda oluşacak basınçlar çok yüksek değerlere ulaşabilir ve sızdırmazlık elemanını patlatabilir.

Formülden de anlaşılacağı gibi hidrodinamik basınç; hız, vizkozite ve ağırlık uzunluğu ile doğru orantılı, çalışma aralığı genişliğinin karesi ile ters orantılıdır. Eğer sızdırmazlık elemanı önünde yataklama kullanma gerekiyorsa, vizkozitesi yüksek ve hızlı çalışan sistemlerde uzun yatak kullanmak problem yaratacaktır. Çalışma aralığını geniş tutarak soruna çözüm aramak kesinlikle uygun değildir. Bu kez de silindirde eksen kaçıklıkları oluşacağından sızdırmazlık elemanının ömrü kısalacaktır.

Yapılması gereken kullanılan şerit veya ring yataklamaları açılı kesilmiş şekilde ve belirli bir birleşme boşluğu bırakarak kullanmaktır. Bu şekilde şok basınçlarda oluşacak yağ jetinin doğrudan sızdırmazlık elemanına zarar vermesi engellenebilir. Diğer bir yöntem ise; sızdırmazlık elemanı önünde madeni yatak kullanılması durumunda spiral yağ kanalı açmaktır.